開拓進取 目標遠大

以卓越的信息技術,持續推動制造業創新發展

工藝簡圖還需人工繪制?那是你沒遇見3DMPS

文章來源:開目軟件

作者:開目

瀏覽量:1859

發布時間:2018-11-09 14:19:11

隨著智能制造以及工業4.0概念的提出,產品制造方式逐漸向智能化、數字化、信息化的方向發展,產品復雜度和精度在不斷提高,信息技術對制造業發展的促進作用也日益明顯。尤其是三維CAD在產品設計階段的應用逐漸深入,圍繞三維模型的設計、分析、仿真技術逐漸成熟和完善,全三維下廠逐步成為高端制造業的迫切需求。然而,在大部分制造業企業里,工藝和制造階段仍沿用以二維圖紙傳遞產品設計與機械加工信息的傳統模式。無法直接使用三維模型及模型信息、工藝簡圖需要工藝人員繪制、企業工藝知識和經驗無法積累和復用、傳統的工藝輸出形式不夠直觀和可視化……這些問題嚴重影響著企業制造效率的提高。

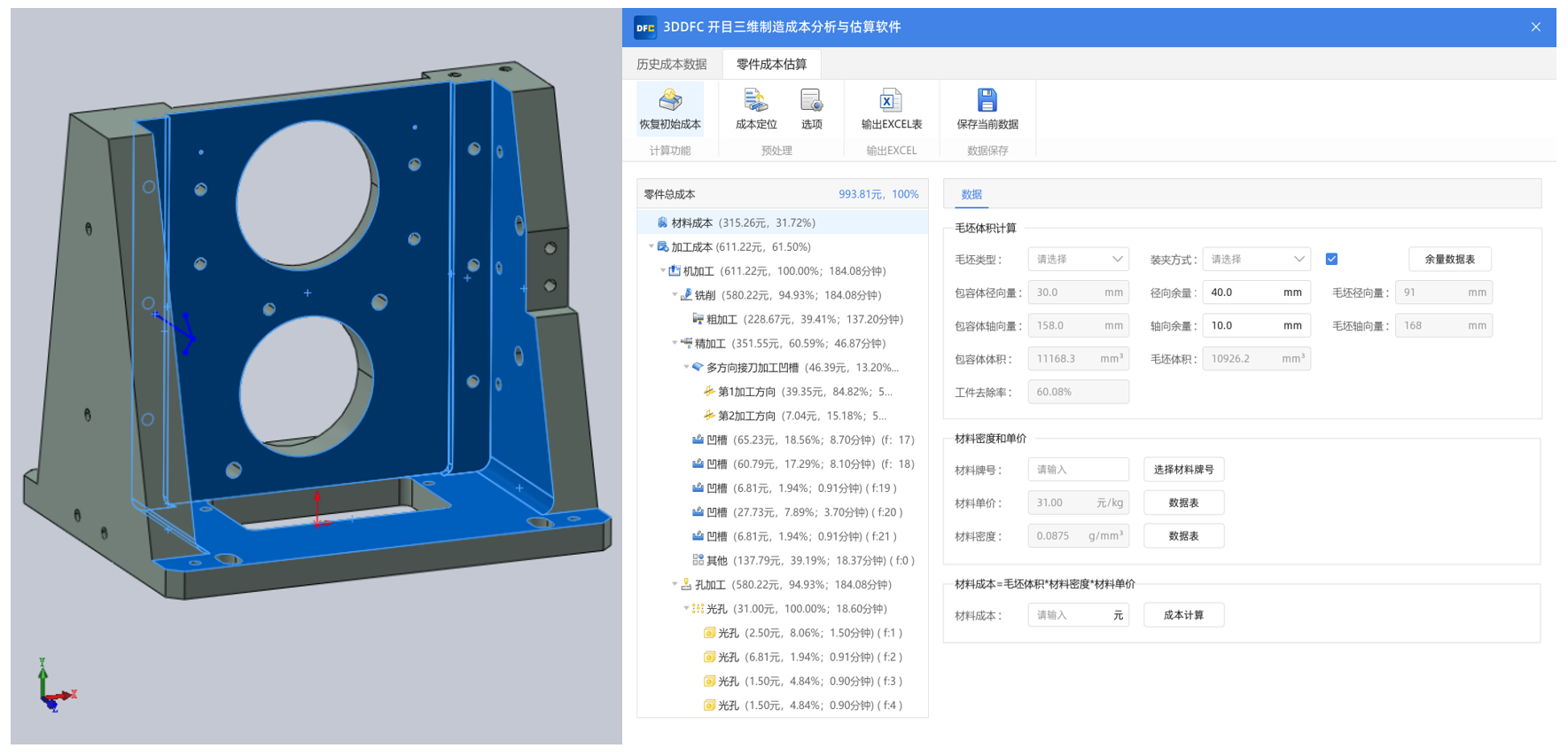

眾所周知,零件模型作為三維CAPP系統的唯一數據源,而加工特征是連接CAD系統與CAPP系統的橋梁,是知識化工藝設計的基礎。3DMPS通過模型信息提取模塊獲得模型幾何信息和非幾何信息,并利用特征識別技術從中識別出具有工藝語義的工藝特征及其制造屬性,將設計意圖轉換為工藝要求。

同時,根據加工特征及工藝要求,3DMPS從知識庫中推理出特征的加工方法以及加工余量,再通過人機交互,生成面向零件的機加工工藝過程,進而根據機床、特征、余量等推理出每道工步的刀具和加工參數,實現工序尺寸的自動標注。其中,值得關注的是,零件的每個特征的工藝路線經過組合、合并、排序,得到最終的零件工藝路線。依據工藝編排,自動生成每道工序的模型圖,大大減少工藝人員的交互繪圖工作量。當工藝需要更改時,能方便的重新生成新的整套過程模型。

完成后的工藝信息可按照企業指定的格式如標準工藝XML、三維PDF、二維工藝卡片等形式進行輸出,充分滿足下游的各種應用。此外,3DMPS亦可通過與PDM/PLM系統、MES系統的集成應用,直接將三維工藝信息在車間通過計算機、觸摸屏展示,方便用戶在加工現場清晰直觀地查看產品加工工藝。

工藝設計是連接產品設計與產品制造的橋梁,開目3DMPS作為國內領先的三維零件工藝規劃系統,融合了開目二十多年來在工藝信息化領域積累的大量行業知識和經驗,面向不同行業和不同企業的需求,總結了大量的包括產品特點、工藝裝備特點、工藝設計過程特點、工藝知識累積特點等行業工藝設計經驗和特點,能為企業提供形成具有行業特點和企業特色的專業化的三維工藝系統,讓原本繁瑣的工作變得輕松、高效、高質,使得工藝人員的工作效率大大提升,極大地降低了企業生產成本,提升了工藝創新能力,為智能制造夯牢了基礎!