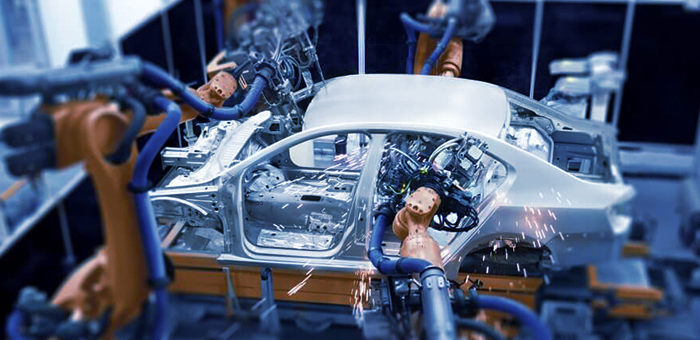

汽車整車及零部件數字化轉型解決方案

數據文件管理,IATF16949體系標準化管理,仿真試驗協同設計,三維結構化工藝設計

當前我國已成為全球重要的汽車生產與消費大國,汽車經濟已成為國民經濟增長的動力源之一,汽車整車與零部件的生產與制造是國家戰略性發展方向的代表。隨著人們對汽車品質要求越來越高以及汽車安全法規、汽車行業競爭的加劇,汽車作為高集成度、高科技、高質量要求集成為一體的產品,各大汽車公司基于IATF16949體系對整車及零部件從設計到生產都提出了高標準的要求。各大汽車公司對各供應商設計和制造能力要求越來越高,從產品概念提出、產品策劃、產品設計、工藝設計、質量管理、生產制造、售后管理都需要進行標準化管理。

基于IATF16949體系的要求,汽車行業存在如下亟需解決的難題:

1) 文件管理。產品設計的數模文檔、評審文件、審核文件,生產文件需要分類管理;

2) 協同設計。汽車的復雜性決定了其需要多方協作設計和生產;

3) 標準化管理。各大汽車公司對配套公司要求都必須遵循其標準化體系要求下設計和生產相關零件;

4) 工藝設計管理。整車及零部件的工藝設計和生產制造工藝路線的復雜性和多樣性。

而針對汽車整車及零部件行業現狀及行業發展趨勢,開目公司提出了具有行業特點的企業信息化整體解決方案。

-

柳州五菱汽車產品數據管理PDM系統項目11

通過與PROJECT集成,實現了產品研發項目整體進度、計劃的科學管控,同時也實現了產品設計協同,大大提升了工作效率

查看詳情柳州五菱汽車產品數據管理PDM系統項目

通過與PROJECT集成,實現了產品研發項目整體進度、計劃的科學管控,同時也實現了產品設計協同,大大提升了工作效率

查看詳情 -

昆明云內動力股份有限公司PDM系統項目11

建立統一的PDM管理平臺及BOM協同管理平臺,保障EBOM的正確性、完整性。全新CAPP工藝編制軟件,提升整體工藝編制效率,實現工藝設計的規范化和標準化;

查看詳情昆明云內動力股份有限公司PDM系統項目

建立統一的PDM管理平臺及BOM協同管理平臺,保障EBOM的正確性、完整性。全新CAPP工藝編制軟件,提升整體工藝編制效率,實現工藝設計的規范化和標準化;

查看詳情 -

中車南京浦鎮車輛三維可視化裝配工藝設計3DAST項目11

通過三維可視化工藝設計提升裝配工藝設計的效率和質量,降低對工藝人員的要求,為年輕的工藝人員提供基礎設計平臺,從而克服傳統的裝配工藝設計中主要依賴于人的裝配經驗和知識,以及設計難度大、設計效率低、優化程度低等問題。

查看詳情中車南京浦鎮車輛三維可視化裝配工藝設計3DAST項目

通過三維可視化工藝設計提升裝配工藝設計的效率和質量,降低對工藝人員的要求,為年輕的工藝人員提供基礎設計平臺,從而克服傳統的裝配工藝設計中主要依賴于人的裝配經驗和知識,以及設計難度大、設計效率低、優化程度低等問題。

查看詳情 -

東風德納車橋制造數據管理系統(MDM)項目11

通過EBOM生成初始化MBOM,并在MBOM上進行合件、特指件、散配件、中間件、生效期和失效期管理的維護;

查看詳情東風德納車橋制造數據管理系統(MDM)項目

通過EBOM生成初始化MBOM,并在MBOM上進行合件、特指件、散配件、中間件、生效期和失效期管理的維護;

查看詳情

-

產品生命周期管理系統 eCOL PLM

開目PLM系統能支持集團型企業應用,為企業構建研發到制造的全流程數字化研發過程管理,從產品需求分析、產品開發、實驗驗證、工藝開發、仿真驗證、工程準備、制造協同,全面打通產品設計制造數據,支持BOM管理、多項目管理、技術狀態管理,高效提升研發效率,降低研制成本。

查看詳情 >

-

結構化工藝管理系統 eCOL MPM

開目CAPP工藝管理系統,擁有多項發明專利,榮獲2項國家科技進步二等獎,在國內高端制造業市場占有率名列前茅,具備三十年工藝知識積累。CAPP軟件能幫助企業進行高效工藝設計審查、多專業協同工藝編制、知識驅動工藝創新、智能化工藝設計、基于模型的工藝仿真、工藝過程管理,高效提升研制效率。

查看詳情 >

-

生產制造管理系統 eCOL MES

開目MES生產制造管理系統廣泛應用于航天、航空、裝備、船舶、電子等高端離散型制造行業,能快速獲取工藝管理中的工藝路線、工藝參數指導車間,并通過資源建模、計劃管理與排產、任務調度、作業執行、物料跟蹤、質量控制、人員管理、工裝管理、看板監控與統計分析等,全面實現工藝制造一體管理,提高生產效率。

查看詳情 >