開拓進取 目標遠大

以卓越的信息技術,持續推動制造業創新發展

航空工業新航:以智能制造打造發展新引擎

航空工業新航的產品多為重要指標保障的關鍵機電部件,產品具有多品種、小批量的典型特點,研發周期長、生產組織、排產困難,制造和裝配過程是以人工作業為主的傳統制造模式,隨著批產交付任務與科研生產任務的逐年增長與疊加,原有傳統的生產制造模式與信息化管控模式已經不能適應新時代航空企業的發展需求,一場變革勢在必行。

為加快研發、制造、信息管控能力建設,提升企業核心競爭力,新航于2016年申報工信部與財政部聯合組織的“智能制造綜合標準化與新模式應用”項目--航空關鍵零部件數字化車間,并于2018年順利通過項目驗收。作為當時入選的五家航空企業中唯一的一家航空機電附件企業,新航通過航空關鍵零部件數字化車間項目,為生產帶來了翻天覆地的變化。

理順思路明確架構

航空關鍵零部件數字化車間項目以航空智能制造總體架構為依據,結合“動態感知、實時分析、自主決策、精準執行”的智能制造特征,明確了科研數字化、制造精益化、管控信息化的建設思路及原則,圍繞從主機客戶需求提出,到產品設計試制、物料和零組件供應、生產排產、制造組裝、品質確認、物流保障、收貨回款及合同閉環的產品研制及售后全過程,構建了具有新航特色的航空產品研發制造管控新模式--XH-iFLOW。

立足“三個維度”

全面推進根據項目架構、建設思路及原則,新航將航空關鍵零部件數字化車間項目劃分為研發、制造、管控三個維度,全面推進并實施。

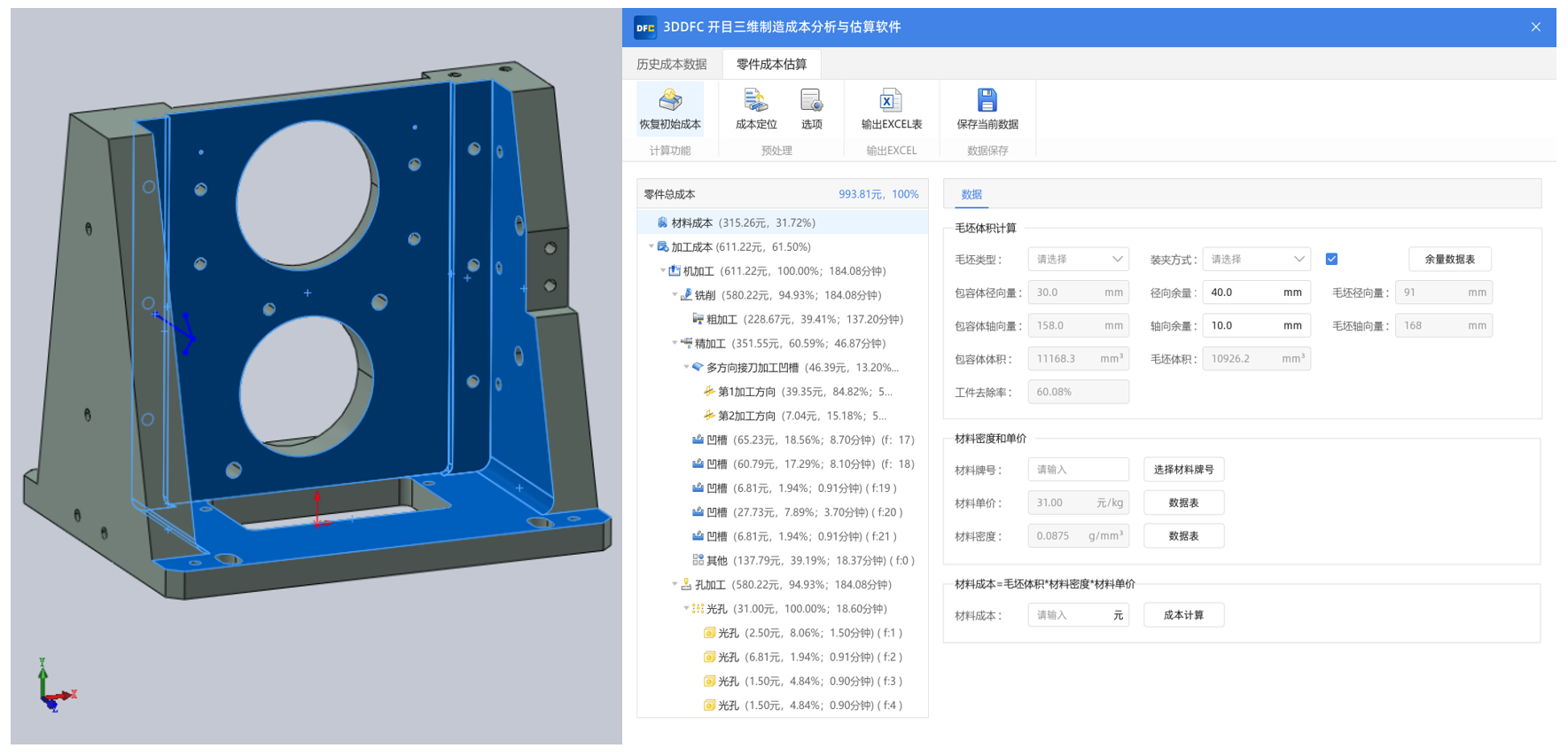

研發維度,打通正向產品研發流程,摸索建立了需求梳理、設計、仿真、制造全面協同及并行研發新模式,減少生產試錯,提升了研發效率;實現了目標產品全部數字化三維設計模型、工藝模型、需求模型建立及仿真驗證,初步建立了座艙壓力調節器類產品各類建模規范,解決設計與制造一體化、設計仿真協同等關鍵技術問題,實現了設計、工藝、制造數據同源。

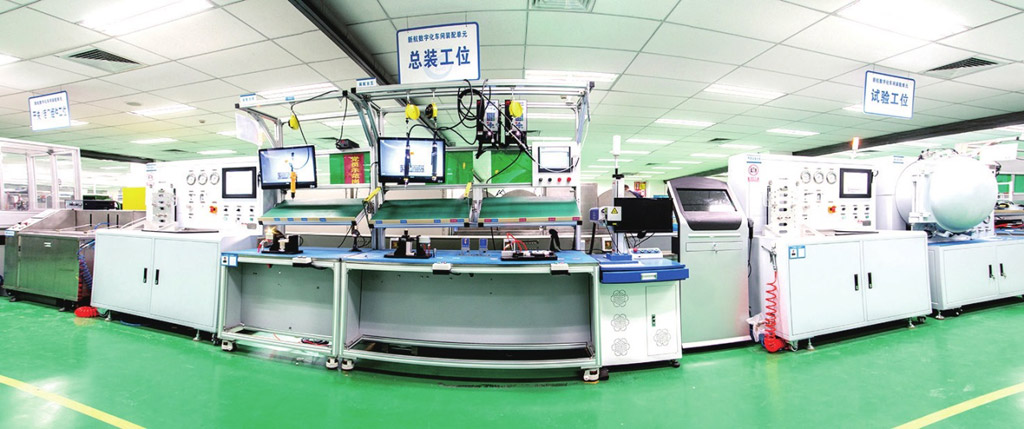

制造維度,打造航空機電類產品多品種、小批量柔性混線精益制造新模式,建立了以生產單元為核心的車間管控業務流程,完成了三組典型零件精益制造單元及兩大類典型產品柔性裝配單元的規劃及實施(如圖);建設了工業互聯網平臺,實現生產現場設備互聯互通,實時采集過程數據,為未來制造大數據分析打下基礎,初步實現航空機電產品制造升級。

管控維度,搭建了門戶協同/決策系統、質量系統、PDM數據平臺、U8庫房管理系統、生產管理系統、MES系統、MDC/DNC設備互聯互通平臺、產品實物質量采集平臺等信息化系統及平臺,并通過各系統及平臺全面集成,實現了數據共享和信息共享,提升了管控效率。

成效初顯智能制造驅動發展新引擎

航空關鍵零部件數字化車間項目實施完成后,實現生產效率提升39%,運營成本降低24%,產品研制周期縮短57%,產品不良品率降低54%,能源利用率提高42%,一串串讓人驚喜的數據,不僅折射著新航提速奮進的腳步,更彰顯著新航以智能制造引領企業發展的信心和決心。

航空關鍵零部件數字化車間項目建設的初衷是基于主機客戶角度和思維,重點解決主機客戶所關注的產品主價值鏈各環節存在的問題,全面提升航空機載附件企業產品研發、制造和交付能力,實現航空產品按時、保質交付。通過需求及仿真工作開展對產品故障模式由“定性”轉變為“定量”,為后續產品研發質量提升提供數學模型;制造技術提升使產品一裝合格率達到90%以上,零組件及產品制造一致性大大提升,數字化質量檢測與追溯系統建設使產品質量數據實現實時條碼查詢,為故障分析提供關聯數據進行分析,實現故障精準定位,為產品改進提供數據支持,順利解決了產品研制交付質量一致性、按節點交付等關鍵問題。

航空關鍵零組件數字化車間項目涵蓋產品研制、制造運營和車間現場管理等企業增值鏈核心業務,實現流程貫通、數據集成和信息綜合展示與利用,在航空關鍵零部件研發、制造、信息管控各環節中推廣應用了數字化技術,帶動產品設計和制造方法與工具的創新、生產制造管理模式的創新以及供應鏈協作單位關系的創新,實現傳統科研生產模式向先進的數字化科研生產模式的轉變。

航空關鍵零組件數字化車間項目作為航空機電行業智能制造創新優秀成果,在我國航空關鍵零部件制造業發揮了示范帶動作用,不僅探索了一條切實可行的國產智能制造系統解決方案關鍵技術路線,也為航空產品研發與制造探索一條數字化的精益智能之路。新航將以此為基礎,致力于開展航空機電產業區域智能制造中心的打造,助力航空機電產業智能制造整體升級。