開拓進取 目標遠大

以卓越的信息技術,持續推動制造業創新發展

《中國工業軟件產業白皮書(2020)》發布 收錄開目公司航空航天智能制造數字化車間解決方案

近日,《中國工業軟件產業白皮書》在“2021中國工業軟件大會”上正式發布。白皮書凝聚業界專家力量,對不同類型企業展開調研,全面梳理了工業軟件的定義特點、分類和重要性,系統分析了國外工業軟件產業發展經驗以及我國的產業現狀,并提出促進我國工業軟件發展的建議。

白皮書由“工業和信息化部信息技術發展司”指導,“中國工業技術軟件化產業聯盟”組織編寫,“武漢開目信息技術股份有限公司”參與編寫。白皮書詳細介紹了開目公司軟件產品及解決方案,重點收錄了開目公司在航空航天行業的智能制造數字化車間解決方案。

開目賦能航空航天 大國重器如虎添翼

“中國航空航天事業在一些重要領域已經躋身于世界先進行列,取得了舉世矚目的成就。”航空航天制造技術水平和生產能力是一個國家制造實力和水平的綜合體現,得到世界各國的高度重視和優先發展。為實現航空航天制造的轉型與升級,需在制造數字化、智能化上下功夫。

隨著我國航空航天事業的發展,產品的多品種、小批量、短周期、快變化、高可靠性和低成本要求越來越高,對智能制造系統中生產計劃、物流及質量精準管控的要求越來越高。搭建航空航天行業智能制造數字化車間,建立航空航天行業基于知識的智能化三維工藝規劃系統、建立管理航空航天行業產品全生命周期的PLM系統,建設智能制造運營管理系統與制造執行系統,提升我國航空航天智能制造整體能力及自主核心制造能力,推廣行業智能化制造、區域智能化制造,提高我國航空航天裝備作戰性能與整體結構性能及可靠性,減輕航空航天裝備結構質量,降低制造成本,縮短制造周期,具有重要意義。

為了讓航空航天行業零部件智能制造的數字化車間及其智能生產管理與決策系統更好地應用,企業應該從研發、工藝、制造一體化的角度,全面開展數字化研發、數字化工藝、數字化制造的建設,主要包括如下方面:

1、開目全生命周期管理系統(PLM)是以系統工程為指導思想,通過為航空航天企業構建集成產品開發、創新設計與管理的協同工作環境,將企業產品形成過程中所有與產品研發、工藝、制造相關的信息和過程進行統一管理,實現數據的規范化、統一化以及設計過程的優化和資源的共享,幫助企業高效地開展產品研發,提高產品質量、降低成本,并縮短產品上市周期。開目PLM系統主要包括多組織、異地協同工作管理,產品研發項目管理,基于三維環境的設計工藝協同開發,數據和文檔管理,變更和版本管理,基于規則定義的產品配置管理等功能模塊。

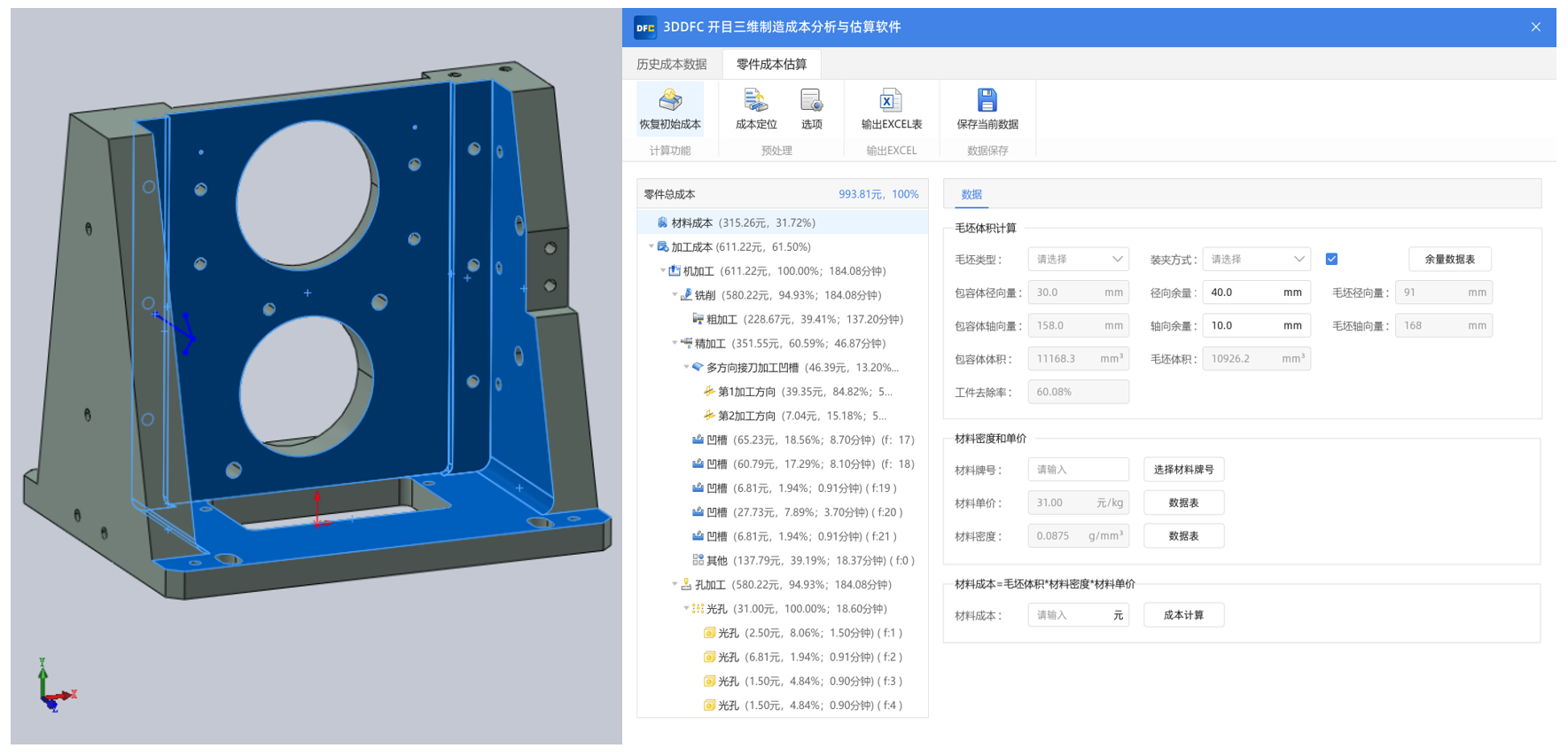

2、航空航天數字化制造的成功應用最為核心的部分為面向復雜制造的智能工藝創新平臺的建設。該平臺充分考慮產品全生命周期的各個環節,提供工藝會簽、工藝方案管理、工藝結構管理、工藝過程管理、工藝任務管理、工藝數據管理、工藝變更管理、工藝仿真管理、工藝資源管理等,為企業構建協同的可視化工作環境,幫助工藝設計人員對產品的工藝過程進行交互式的定義、分析、決策和優化,包括建立工藝結構、規劃工藝過程、定義工藝方法、分配工裝/設備等制造資源,完成工藝決策、輸出三維工藝文件,以指導生產現場的加工與裝配,從而使制造人員能更加直觀、準確、高效地完成制造工作,幫助企業提高產品質量和生產效率。

3、針對航空航天多專業、多學科的產品特性,基于三維的裝配工藝規劃與仿真系統能更好地實現智能化、數字化制造的全面應用。開目面向三維的裝配工藝規劃系統充分考慮了產品全生命周期的各個環節,由裝配工藝規劃人員在計算機虛擬環境中對產品的裝配工藝過程進行交互式的定義和分析,包括裝配順序規劃、空間裝配路徑定義、虛擬仿真驗證、三維裝配工藝發布等,并以三維工藝來指導現場裝配,從而使裝配人員能更加直觀、準確地理解裝配工藝,高效地完成裝配工作,提高裝配質量,降低產品成本。

4、基于航空航天復雜的多品種小批量的制造特性,分析離散制造企業多品種小批量、研制批產并行、自主工藝設計制造、半自動或手工、設備多樣等特點,基于ISA-95標準的開目MES系統通過對企業生產計劃、制造執行、質量管理、物料管控和分析決策各個環節的全方位管理,建立面向航空航天行業數字化制造解決方案,實現設計-工藝-制造執行反饋優化的閉環管理,從而全面實現數字化車間的透明化管理。

本行業方案將達成以下技術目標:

1、應用 PLM 技術建立航空航天行業產品的全生命周期數據管理體系,應用 3DCAPP 實現智能化工藝規劃和仿真,運用基于智能數據庫的刀具及工藝參數優化技術實現銑削參數的優化,縮短產品研制和生產準備周期30%以上,提高研制質量,減少設計更改30%。

2、數字化車間將在車間采用自動化生產線代替人工操作,在物料輸送環節采用全自動輸送帶,在產品檢測環節實行全部自動化檢測,在倉儲環節采用自動化立體倉庫。采用企業資源管理(ERP)技術實現企業生產計劃管理,通過數據驅動的制造執行系統(MES)、可視化的虛擬車間實時監控系統、數據采集與監視控制系統(SCADA)、基于設備互聯互通的鈦合金零部件動態加工過程參數高精實時檢測系統、基于智能制造平臺的鈦合金加工設備能耗監控與設備故障智能診斷系統等工業軟件的支持以及配套的機器人、自動化倉庫和輸送設備、在線檢測工作站等制造裝備的現場數據,實現透明化精細化管理,節省人力70%以上,提高生產效率20%。

3、建立基于物聯網技術的制造現場“智能感知”系統,改造升級現有智能化系統,建立全制造過程可視化集成控制中心;降低產品不良品率20%以上,提高能源利用率10%以上,降低運營成本20%以上。

以自主創新驅動發展 以先進技術服務高端制造

作為中國高端工業軟件領導品牌,開目公司始終堅守在自主創新的第一線,堅持國產工業軟件技術的研發與應用,打破國外工業軟件壟斷市場。目前,開目已擁有面向制造企業完整的覆蓋智能產品研發、工藝規劃、加工制造、質量控制、維修服務、運營管理等業務過程的端到端的產品線和一體化智能制造解決方案。